proses injeksi plastik, proses pencetakan injeksi plastik.

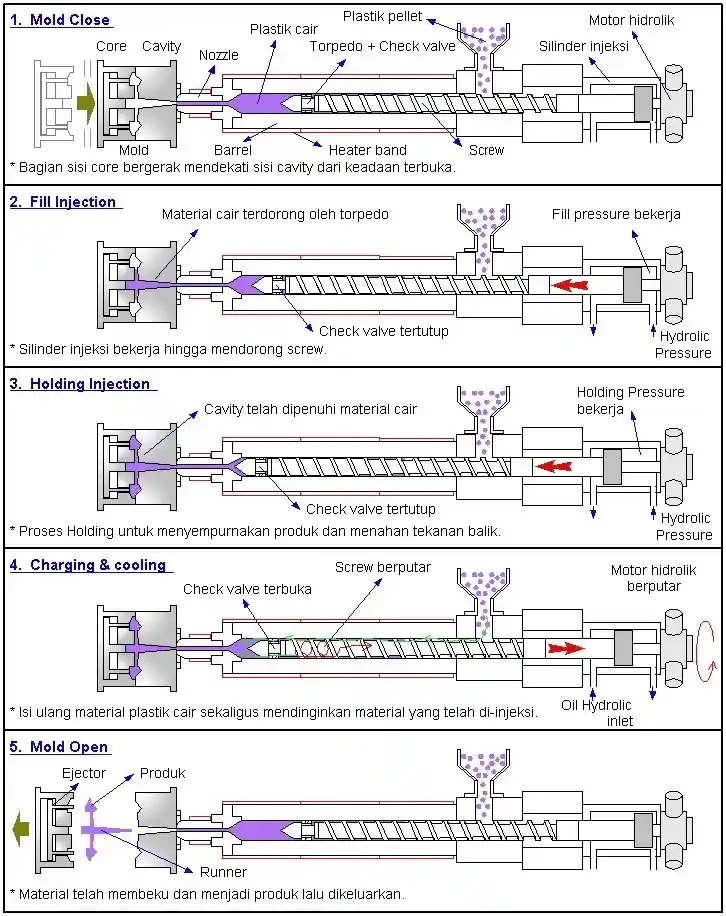

Dalam proses pencetakan injeksi plastik, dua metode dan jenis mesin yang terutama digunakan: mesin cetak injeksi plastik vertikal dan mesin cetak injeksi plastik horizontal. Pada artikel saya hanya akan membahas proses mesin cetak injeksi plastik horizontal, mengingat aplikasi proses mesin cetak injeksi plastik horizontal lebih luas dan beragam. Gambar di atas menunjukkan simulasi proses pencetakan injeksi plastik horizontal yang dibagi menjadi lima rangkaian kerja utama.

1. Tutup cetakan (Mold Close).

Dalam satu siklus kerja, proses injeksi diawali dengan proses penutupan cetakan. Istilah “cetakan” dalam dunia cetakan injeksi plastik mengacu pada cetakan proses injeksi plastik. Cetakannya sendiri terdiri dari dua bagian besar: sisi “inti” dan sisi “rongga”.

Sisi rongga dilekatkan pada "pelat tetap" mesin cetak injeksi. Sebaliknya, sisi inti dihubungkan dengan "pelat bergerak" mesin dan merupakan bagian yang bergerak untuk membuka dan menutup.

Proses penutupan dibagi menjadi empat rangkaian proses.

1. Menutup pada tekanan rendah dan kecepatan lambat.

(Kecepatan penutupan cetakan rendah dan tekanan penutupan cetakan rendah). Tekanan yang dimaksud adalah hidrolik.

Posisi awal cetakan adalah posisi “terbuka penuh”, disusun sedemikian rupa sehingga produk yang dihasilkan dapat dengan mudah dikeluarkan dan diambil kembali. Dari posisi ini, pindahlah ke posisi konstan yang tidak terlalu jauh dari posisi “terbuka penuh”.

Pergerakan ini dimaksudkan untuk meredam getaran pada mesin sekaligus menjaga kelestarian mesin itu sendiri, khususnya sistem hidrolik yang rentan terhadap tekanan hidrolik secara tiba-tiba. Jenis kerusakan yang paling kecil adalah kebocoran cairan hidrolik akibat selang hidrolik yang rusak. Perawatan mesin juga mahal, begitu pula perbaikannya mahal, belum lagi kerusakan mekanis lainnya.

2. Operasi penutupan cepat dengan tekanan rendah.

(Kecepatan penutupan cetakan tinggi dan tekanan penutupan cetakan rendah). Mulailah gerakan ini tidak jauh dari posisi “full throttle”, di mana gerakan yang lebih cepat dapat dilakukan. Hal ini dimaksudkan untuk menghemat waktu pemrosesan secara keseluruhan.

3. Tutup dengan tekanan rendah dan kecepatan lambat.

(Kecepatan penutupan cetakan rendah dan tekanan penutupan cetakan rendah). Sebelum cetakan ditutup rapat, cetakan harus digerakkan perlahan dengan tekanan rendah untuk menghindari benturan. Hal ini juga bertujuan untuk menjaga kondisi cetakan dan menjaga mesin tetap dalam kondisi baik setiap saat untuk menjamin kelancaran produksi.

4. Jepit cetakan dengan tekanan tinggi (penjepit cetakan tinggi).

Posisi dalam proses ini sebaiknya dibatasi semaksimal mungkin pada posisi tertutup rapat setelah gerakan sebelumnya. Hal ini juga untuk menghindari terjadinya benturan akibat tekanan hidrolik yang digunakan untuk mengencangkan cetakan relatif tinggi. Tekanan tinggi ini (minimal 100 kg/cm2) diperlukan untuk menahan proses injeksi, atau yang kemudian disebut “gaya rongga saat injeksi”. (Perhitungan akan dijelaskan tersendiri).

2. Isi suntikan.

Setelah dikonfirmasi, cetakan diperas dengan tekanan tinggi. Unit injeksi terdiri dari nosel, laras, sekrup, dll. Nosel didekatkan ke cetakan di bawah tekanan tinggi (hingga 100 kg/cm2) hingga bersentuhan dengan cetakan. Gambar di atas menunjukkan nozzle menyentuh cetakan. Bagian cetakan yang bersentuhan langsung dengan nosel disebut “semak sariawan”.

Selanjutnya mesin melakukan proses injeksi pengisian, yaitu proses menyuntikkan plastik cair ke dalam cetakan. Proses ini mencakup beberapa parameter yang dapat Anda atur tergantung pada tingkat kesulitan produk yang akan Anda buat.

1. Tekanan pengisian.

Pada mesin saat ini, terdapat dua atau lebih tingkat variasi tekanan pengisian, dan posisi setiap tekanan pengisian juga bervariasi. Jadi ketika plastik cair membentuk suatu produk, Anda dapat menentukan lokasi mana yang memerlukan tekanan pengisian sebesar itu, dan lokasi mana dalam produk yang sama yang memerlukan tekanan pengisian "sebesar itu".

Tekanan pengisian yang kami tetapkan hanya lebih tinggi dari tekanan pengisian sebenarnya, yaitu sekitar 30%. Tekanan ini untuk memperhitungkan fluktuasi tekanan pada saat pengisian dengan memperhatikan “pressure gauge” (alat pengukur tekanan hidrolik) yang terpasang pada alat injeksi atau ditampilkan pada layar monitor jika berbentuk digital.

Fluktuasi tekanan ini terjadi ketika aliran plastik cair terhambat saat mengalir melalui atau memasuki rongga cetakan. dan Tekanan Pengisian tidak dapat dikalahkan oleh rintangan ini. Misalkan pada suatu mesin terdapat 3 tingkat parameter Tekanan Pengisian yaitu :

- 1. PF1 dengan besaran 90 kg/cm² pada posisi (PFS1) 200 mm.

- 2. PF2 dengan besaran 120 kg/cm² pada posisi (PFS2) 150 mm.

- 3. PF3 dengan besaran 100 kg/cm² pada posisi (PFS3) 70 mm.

2. Kecepatan Pengisian (Kecepatan Pengisian).

Terdapat variasi tingkat kecepatan yang bisa kita atur dan butuhkan untuk menghindari adanya kondisi hasil produk yang tidak diinginkan. Posisi-posisi tingkat kecepatan inipun bisa kita atur disesuaikan dengan posisi aliran plastik ketika membentuk produk. Pada mesin sekarang, setidaknya terdapat 5 tingkat kecepatan dengan 5 posisi, atau bahkan lebih. Misalkan :

- 1. PV1 dengan besaran 40% pada posisi “Shot Size” 200 mm.

- 2. PV2 dengan besaran 60% pada (PVS1) posisi 170 mm.

- 3. PV3 dengan besaran 70% pada (PVS2) posisi 150 mm.

- 4. PV4 dengan besaran 50% pada (PVS3) 70 mm.

- 5. PV5 dengan besaran 10% pada (PVS4) 20 mm.

- 6. Berakhir pada posisi “V-P Change Over” 10 mm.

Hasil produk dari proses ini masih belum sempurna dengan menyisakan sedikit, dan akan disempurnakan pada proses selanjutnya. Jaminan terhadap kestabilan proses berkelanjutan berada di bagian ini, sehingga juga menentukan kestabilan hasil produk yang dibuat. Untuk mesin-mesin terdahulu yang hanya menyediakan 1 tingkat Tekanan Pengisian dan 1 atau 2 tingkat Kecepatan Pengisian. Hal ini tentu saja membatasi kemampuan mesin ketika menghadapi produk dengan tingkat kesulitan tertentu, meskipun proses pengaturan parameternya relatif mudah dan cepat.

3. Injeksi Menahan (Holding Injection).

Penyempurnaan hasil produk berada pada bagian proses ini. Sengaja harus dibuat seperti itu agar pada proses penyempurnaan nantinya hanya akan membutuhkan nilai yang benar-benar efisien. Pada proses ini tidak lagi melibatkan kecepatan dalam pengaturan parameternya, hanya besaran tekanan yang kita atur serta waktu yang kita perlukan untuk itu. Pada mesin sekarang terdapat 2 atau lebih Tekanan Holding dengan 2 atau lebih pengaturan waktu yang disediakan. Misalkan :

- 1. PH1 dengan besaran 40 kg/cm² dengan waktu (TPH1) 0.5 detik.

- 2. PH2 dengan besaran 30 kg/cm² dengan waktu (TPH2) 1 detik.

- 3. PH3 dengan besaran 20 kg/cm² dengan waktu (TPH3) 2 detik.

Ketepatan besar Tekanan sangat menentukan hasil produk yang dibuat, terlalu besar akan masalah. Begitu juga bila kita buat terlalu kecil. Kebutuhan tingkat Tekanan Holding harus berdasarkan pertimbangan kebutuhan terhadap hasil produk. Bila produknya relatif sederhana cukup kita aktifkan 1 saja tingkat Tekanan Holding nya, dan bisa tambahkan bila ternyata tidak cukup untuk produk yang lain. Pada mesin terdahulu hanya menyediakan 1 tingkat Tekanan Holding dengan 1 tingkat waktu yang dibutuhkan.

4. Isi Ulang dan Pendinginan (Pengisian & Pendinginan).

Isi ulang (Pengisian) plastik cair untuk siap disuntikkan pada siklus berikutnya, waktu komputasi waktu Pendinginan pun (Pendinginan) dimulai. Parameter yang direkomendasikan adalah waktu Pendinginan (Cooling Time) harus lebih lama dari waktu Isi Ulang (Charging Time). Bila waktu Charging yang lebih lama, maka yang terjadi adalah tumpahnya material plastik dari nozzle ketika Mold Terbuka pada proses berikutnya.

Proses Charging sendiri adalah memutar Screw dengan bantuan Motor Hidrolik ke arah putaran yang telah ditentukan, sehingga pelet plastik masuk ke dalam Barrel, digiling oleh Screw, dan sampai di depan Torpedo sudah dalam keadaan cair dan siap untuk disuntikkan ke dalam Mold. Tentu saja dengan bantuan suhu Barrel yang dapat kita atur sesuai spesifikasi jenis plastik yang digunakan, yaitu pada suhu titik cair nya. “Check Valve” yang terbuka, seperti pada gambar di atas.

Dengan kondisi adanya aliran dari belakang Torpedo menuju bagian depan Torpedo, dan tertutup ketika ada usaha aliran plastik cair dari depan ke belakang Torpedo. Jadi alat ini berfungsi sebagai katup satu arah.

5. Membuka Cetakan (Cetakan Terbuka).

Pada proses ini terdapat 5 urutan kerja, yaitu :

1. Melepas Himpitan pada Cetakan (Mold Clamp Release).

Yaitu dengan mengembalikan ke tekanan normal pada sistem hidrolik yang bekerja untuk menghimpit cetakan. Yang sebelumnya bertekanan tinggi.

2. Gerakan membuka pada kecepatan perlahan dengan tekanan rendah.

(Kecepatan Terbuka Cetakan Rendah & Tekanan Terbuka Cetakan Rendah). Dari keadaan rapat, membuka secara perlahan untuk menjaga kondisi cetakan yang rentan terhadap kerusakan akibat peretasan yang terjadi antara sisi Core dan sisi Cavity.

3. Gerakan membuka pada kecepatan tinggi.

(Kecepatan Terbuka Cetakan Tinggi). Membuka dengan cepat dengan posisi yang memungkinkan setelah lepas dari pergesekan antara Core dan Cavity, hal ini juga untuk menghemat waktu proses.

4. Gerakan membuka pada kecepatan rendah.

(Kecepatan Terbuka Cetakan Rendah). Sebelum posisi cetakan terbuka penuh, maka gerakan membuka cetakan harus perlahan agar tidak terjadi overlap atau posisi terbuka yang “kelebihan”. Kecepatan rendah ini juga dimasudkan agar posisi terbuka penuh adalah stabil posisi dari satu siklus ke siklus kerja berikutnya. Hal ini untuk mempermudah kerja Robot disaat mengambil produk dari dalam cetakan.

5. Gerakan melepas produk dari dalam cetakan (Ejection).

Ejector mendorong produk dari sisi Core agar mudah diambil, tentu saja produk harus menempel pada sisi Core ketika cetakan terbuka, dan bukan menempel pada sisi Cavity. Walaupun saja bisa dibuat produknya menempel pada sisi Cavity, tentu saja dengan pertimbangan produk dan desain cetakan yang dirancang demikian.

Proses Ejection ini pun terdapat parameter yang dapat kita atur, yaitu : Jarak, tekanan hidroliknya, kecepatan, dan berapa kali penggeraknya. Parameter ini tentu saja tergantung kebutuhan dan bentuk produknya.

Maka 1 siklus Proses Injeksi Plastik telah selesai, atau juga biasa disebut 1 Shot. Dalam keadaan operasi Full Auto dengan menggunakan Robot sebagai pengambil produk, maka akan kembali ke proses 1 yaitu menutup cetakan dan seterusnya berulang-ulang, atau terus menerus hingga pelet plastik habis. Atau proses produksi telah dimulai untuk menghasilkan jumlah produk yang banyak, tergantung pesanan.

Catatan :

Detail Proses 1 sampai 5 akan muncul pada postingan berikutnya, dan Isya Allah juga disertai gambar-gambar visualisasi dan simulasi guna membantu pembaca memahaminya, untuk itu mohon bersabar. Dan mungkin akan saya buatkan link nya dari postingan ini. Tidak hanya itu, saya pun akan masuk ke pembahasan masalah produk dan penyelesaiannya.

Pantau terus sahabat plastik.